| Freinage |

| Moteur |

| Electricité |

| Transmission |

| Liaisons au sol |

| Auxiliaires |

| Ressources |

| Contact |

|

Sauf mention contraire |

|

TEC EMAS |

EMAS |

|

| Dossier technique |

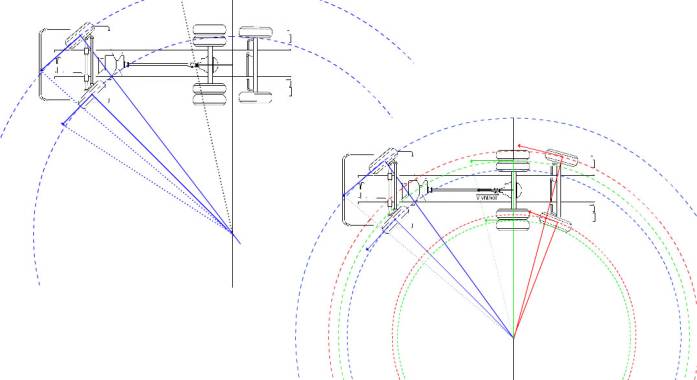

II. Description du système EMAS

A. Bloc électrovannes de contrôle de débit

Les livraisons de marchandises peuvent, selon les lieux et conditions de voirie, être impossibles à réaliser à l'aide d'un véhicule industriel.

En effet, l'empattement et le rayon de braquage des porteurs double essieu imposent des encombrements importants limitant ainsi le rayon d'action des véhicules.

Afin de répondre aux besoins des sociétés de transport : messageries, livraison de fuel..., DAF propose l'option EMAS sur ses véhicules.

Le système E-MAS permet de réduire le rayon de braquage et l’encombrement.

On permet ainsi à des véhicules de PTC de 26 tonnes de passer au même endroit qu'un véhicule de 19 tonnes.

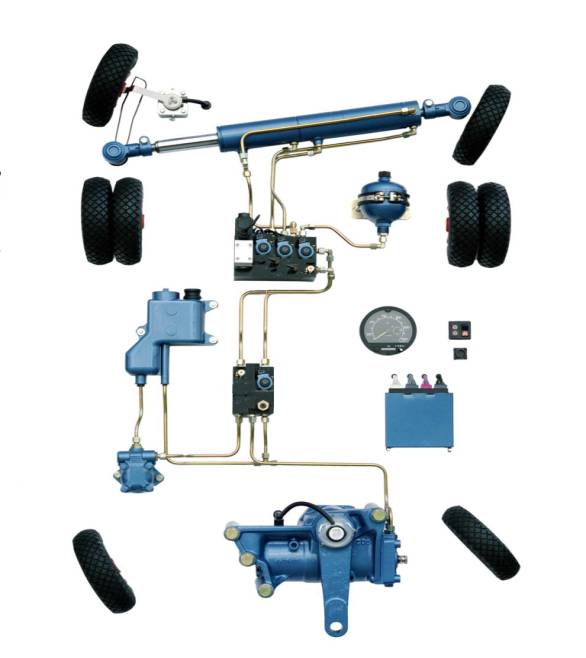

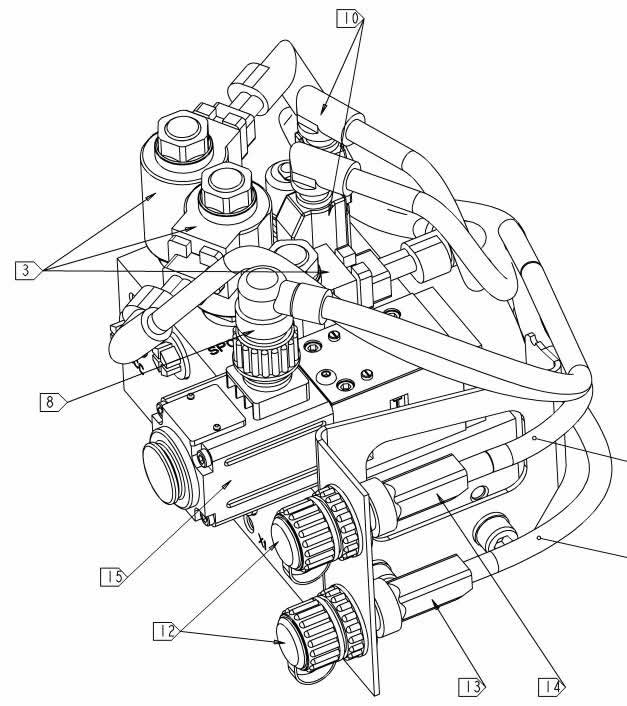

Figure 1 : photo d’ensemble des composants du système.

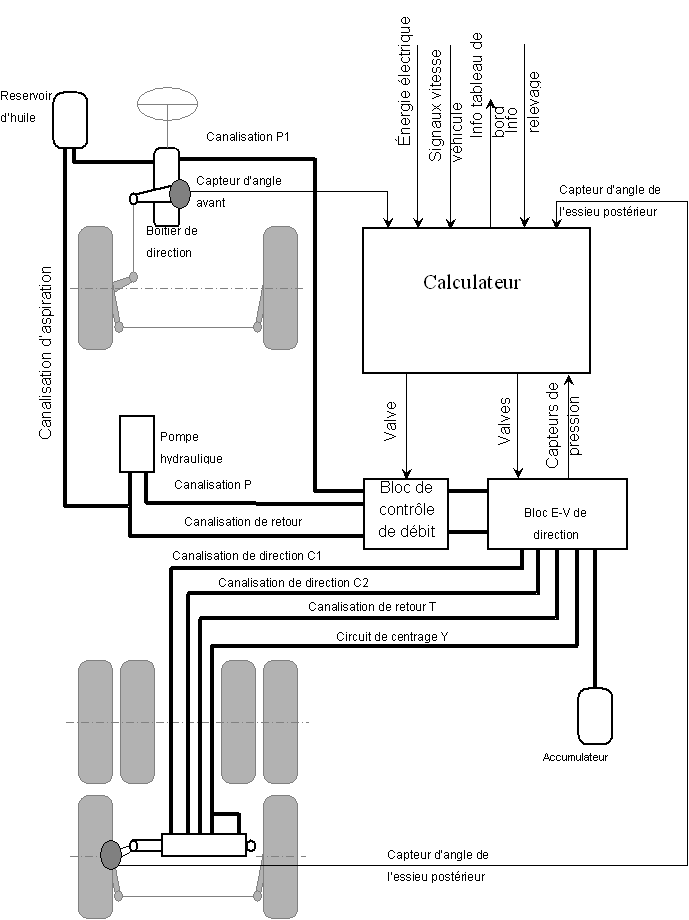

Figure2 : Synoptique du système.

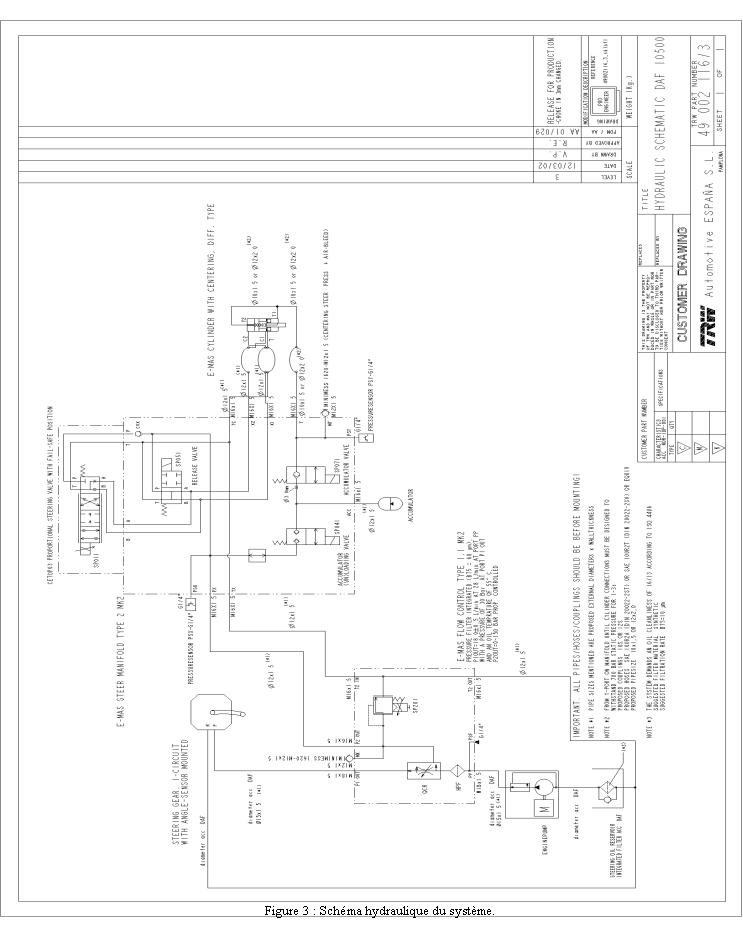

Le système E-MAS (Electronically Controlled Multi Axle Steering System) est composé d’éléments hydrauliques et électroniques.

La partie des éléments du système hydraulique se décompose ainsi:

La partie électronique consiste en :

Le rouge accompagné d’un signal sonore indique un défaut majeur du système E-MAS. Le témoin STOP rouge s’allume aussi.

Tout autre défaut est signalé d’un clignotement jaune du voyant, il est également accompagné d’un signal sonore de 4 bips.

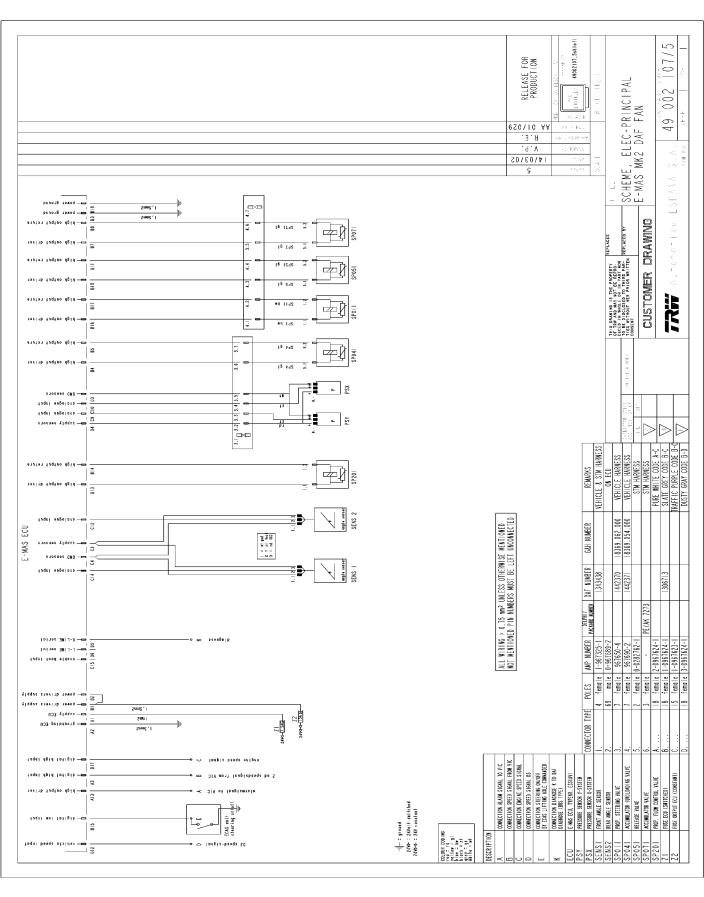

Figure 6 : Schéma électrique E-MAS.

Le capteur d’angle de braquage avant est monté sur la bielle pendante du boîtier de direction avant.

Quand le chauffeur tourne le volant, la tension de sortie du capteur d’angle avant varie, elle informe ainsi le calculateur.

En tenant compte de la vitesse du véhicule, ce dernier va alors piloter les différentes électrovannes qui en alimentant le vérin vont permettre d’atteindre l’angle de braquage souhaité.

L’angle de braquage de l’essieu postérieur directeur est contrôlé par le capteur d’angle arrière qui informe le calculateur de la position obtenue.

L’énergie hydraulique nécessaire au système E-MAS provient de la pompe hydraulique de direction.

Le réservoir d’origine de 0,75 l doit être remplacé par un réservoir de 1,8 l.

Le débit de la pompe et sa cylindrée sont adaptés à fournir aussi bien le système de direction avant (primaire) que le système arrière E-MAS(auxiliaire) et cela à tous les régimes moteurs.

Le calculateur est programmé pour contrôler l’angle de braquage de l’essieu postérieur directeur en fonction de l’angle de braquage de l’essieu avant et de la vitesse du véhicule.

L’angle maximum de braquage dépend uniquement de la vitesse, cette relation est identique pour tous les types de pneumatique.

Durant les 4 premiers degrés de rotation de l’essieu avant, l’essieu piloté par le système E-MAS est désactivé.

Cette plage d’inactivité est nécessaire pour éviter une direction trop directe autour du point milieu, mais aussi pour faciliter la pose du capteur d’angle avant, en production comme en réparation.

Pour une vitesse inférieure à 25 km/h, l’essieu piloté par le système E-MAS suit l’essieu avant avec un rapport fixe.

Entre 25 km/h et 45 km/h, l’angle de braquage de l’essieu postérieur décroît, à 45 km/h il est nul (centré).

Au-delà de 45 km/h l’essieu postérieur est centré et bloqué hydrauliquement par les électrovannes de centrage et de direction.

Lorsqu’un défaut est détecté dans le circuit de centrage, le blocage hydraulique du vérin de direction est assuré par l’électrovanne SP051.

Le système de direction E-Mas est indépendant du système de direction avant, mais ils ont néanmoins des éléments en commun comme la pompe et le réservoir.

Indépendant signifie dans le cas présent que les performances du circuit de direction avant (effort de braquage et vitesse de rotation) sont préservées lors du fonctionnement du système E-MAS.

La pompe de direction assistée entraînée par le moteur fournit assez de puissance pour les deux systèmes.

Les deux systèmes peuvent fonctionner à des pressions différentes durant les manœuvres.

La pompe doit pouvoir fournir le débit nécessaire au système E-MAS pour obtenir une vitesse de rotation du volant de 1,5 tr/s, et garantir un débit minimum de 5 l/min au ralenti.

L’essieu avant directeur est toujours prioritaire sur l’essieu arrière, le débit nécessaire à un bon fonctionnement du système avant est de 18 l/mn ± 0,5 l. les deux systèmes combinés nécessitent 23 l/mn.

Afin d’assurer le bon fonctionnement du système mais aussi sa longévité, une cartouche de filtration (10 µm) est placée sur le retour au réservoir.

La pompe de direction débite dans l’électrovanne de contrôle de débit du système E-MAS.

En premier, l’huile est épurée dans le filtre (60 µm) sous pression.

Ce dernier ne nécessite pas de maintenance particulière sauf si le circuit a été contaminé par une dégradation de la pompe (particules, limailles).

Après le filtre, l’huile passe par la vanne répartiteur de débit QCR.

Cette dernière est à pression et viscosité compensée, elle contrôle le débit nécessaire au fonctionnement des deux systèmes.

Le système avant a toujours la priorité sur le système E-MAS, ceci est obtenu mécaniquement.

C’est seulement lorsque le débit de la pompe est supérieur au débit nécessaire pour la direction avant (18 l/mn) qu’elle dirige l’huile vers le système E-MAS.

S’il n’y a aucune action sur le volant l’huile retourne par l’électrovanne de régulation de pression proportionnelle SP201 directement au réservoir via le raccord T2.

Au moment où une action de l’essieu directeur est requise, l’électrovanne de régulation de pression proportionnelle est pilotée par le calculateur afin d’augmenter la pression dans le circuit arrière de direction.

D’autres valves du bloc électrovannes de direction doivent être activées.

La pression est alors augmentée palier par palier afin d’obtenir la vitesse et l’angle de braquage souhaité.

Lorsqu’un mouvement de l’essieu arrière est requis, le calculateur pilote trois électrovannes :

La vanne d’accumulateur (SP071) passe en position ouverte, la vanne de verrouillage passe en position fermée.

L’électrovanne proportionnelle de direction met alors sous pression le raccord C1 ou C2 du vérin de direction afin d’effectuer une rotation à droite ou à gauche de l’essieu postérieur.

L’électrovanne de régulation de pression (SP201) combinée à l’électrovanne de direction régulent la vitesse de braquage de l’essieu postérieur directeur.

En augmentant la pression moins d’huile se dirige vers le retour, le débit dans le circuit augmente ce qui permet d’augmenter la vitesse de braquage.

La pression maxi est limitée à 175 + 5 bars dans le circuit arrière grâce à la valve de régulation de pression (SP201).

Le système est informé de la pression dans le circuit de direction arrière grâce au capteur de pression PSX.

Dans le bloc électrovannes, d’autres vannes et un second capteur de pression (PSY) sont incorporés afin d’assurer la fonction de centrage de l’essieu postérieur directeur.

Dans le cas d’une défaillance détectée sur le système l’essieu postérieur directeur est centré et bloqué hydrauliquement, seul l’essieu directeur avant donne la trajectoire au véhicule.

Le système de centrage est appelé circuit de secours de direction.

Le circuit de centrage est sous pression grâce à un accumulateur relié aux raccords Y1 et Y2 du vérin de direction.

La pression hydraulique dans le circuit est pilotée par l’électrovanne SP041.

Lorsque le véhicule est en fonctionnement, la pression est contrôlée et lorsque qu’elle s’écarte trop de la pression nominale de 28 bars, la valve SP041 est alors pilotée pour faire chuter ou augmenter la pression dans le circuit de centrage.

Lors d’une pression PY trop faible la valve SP041 est pilotée en combinaison avec les valves SP201 et SP011, la pression d’huile est alors augmentée dans le circuit PX.

Lors d’une pression PY trop haute elle peut être diminuée en ouvrant la vanne SP041 lorsque la pression PX est faible.

Les fluctuations de la pression PY sont normalement dûs aux changements de température de l’huile, au type de circulation (interne ou externe), lors de l’action des valves ou lorsque le gaz de l’accumulateur a fui.

La pression PY est constamment appliquée au raccord Y, même lors de l’arrêt du véhicule.

Lorsque la valve (SP071) est désactivée, l’huile ne peut pas passer du vérin à l’accumulateur grâce à un clapet anti-retour.

Mais dans l’autre sens c’est possible.

Cela signifie que l’accumulateur applique constamment la pression de secours sur les raccords Y1 et Y2 ce qui maintient le vérin en position centrée.

La valve d’accumulateur est toujours activée durant une manœuvre afin que l’huile puisse s’écouler du vérin de centrage.

Afin de détecter les variations de pression, un capteur est monté sur le circuit de secours.

Dans le cas d’un défaut majeur sur le système de centrage, comme par exemple la rupture d’un flexible.

Le système E-MAS est capable d’atteindre la pression PX maxi aussi longtemps que la valve SP041 est fermée.

Dans ce cas le cylindre est en premier rapidement centré et les raccords C1 et C2 sont fermés par la valve SP051, le vérin de direction est alors bloqué en position centrale.

Dans le cas d’un mauvais fonctionnement de la valve d’accumulateur SP071 (bloquée en position fermée) il peut arriver, lors d’une action du vérin de direction, que l’huile ne puisse s’écouler des raccords Y1 et Y2 vers l’accumulateur.

La pression dans le vérin de centrage peut alors atteindre 650 bars pour une pression de direction PX de 180 bars. Le pic de pression ne dure que de 0,5 à 1 s au-delà le système E-MAS prend les mesures de sauvegarde nécessaires.

Le vérin se décompose en deux parties :

La partie direction qui permet par l’intermédiaire des raccords C1 et C2 de faire sortir ou rentrer la tige du vérin.

La partie centrage qui permet de bloquer le vérin en position centrale

Le vérin de direction est plaqué sur le piston de centrage grâce à la pression présente aux raccords Y1 et Y2, cela correspond à la position centrée de l’essieu postérieur directeur.

Pour un virage à gauche la tige du vérin doit rentrer, le calculateur pilote alors les électrovannes.

La valve de régulation de pression SP201 est activée et augmente la pression dans le circuit arrière.

La valve d’accumulateur est activée et laisse l’huile s’écouler du vérin de centrage vers l’accumulateur.

De plus la valve SP051 est activée et la liaison entre C1, C2 et le retour est interrompue.

Au même instant la valve SP011est commandée proportionnellement pour obtenir la position 4.

L’huile pénètre alors dans le vérin par l’intermédiaire du raccord C1, le raccord C2 est lui mis en communication avec le retour T grâce à la valve SP011.

Pour une translation du vérin du centre vers la gauche, le volume de la chambre Y1 ne change pas le piston de centrage flottant est plaqué sur son siège.

Le volume de la chambre Y2 diminue, le surplus d’huile est dirigé vers l’accumulateur, augmentant ainsi la pression du circuit de secours jusqu'à 40 bars maxi.

Si l’on part d’une position supérieure au point milieu (à droite) le piston flottant est d’abord plaqué sur son siège avant que le surplus d’huile n’aille à l’accumulateur.

Lors d’un virage a droite, la tige du vérin doit sortir.

Le calculateur pilote alors la valve SP201 afin d’augmenter la pression dans le circuit arrière.

La communication entre C1, C2 et le retour est interrompue par la valve SP051.

La valve SP071 est activée afin de laisser passer l’huile du vérin vers l’accumulateur.

La valve SP011 est commandée proportionnellement jusqu'à la position 2.

L’huile sous pression alimente alors le vérin de direction par le raccord C2.

Le raccord C1 est alors lui mis au retour T via la valve SP011.

Si le véhicule tourne à droite depuis la position centrée le volume A2 diminue considérablement.

L’expansion du volume A1 ne suffit pas à compenser la variation de A2, l’huile est alors refoulée vers l’accumulateur à la pression de 40 bars maxi.

Retour en position ligne droite.

Lorsque le chauffeur redresse, le signal du capteur d’angle avant change, le calculateur pilote alors la valve SP011 dans la direction opposée.

Le vérin est ainsi rapidement centré.

Après être revenu en position centrée, la valve SP071 est désactivée en 1er, immédiatement suivie par la valve SP051 et la valve SP011 mise en position 3.

Les raccords C1 et C2 sont mis au retour T par l’intermédiaire de la valve de verrouillage SP051.

Si le vérin n’est pas parfaitement centré, la pression présente dans le circuit de secours (centrage) s’en charge immédiatement.

La pression provenant de l’accumulateur s’applique sur le piston flottant et le plaque sur son siége.

Le piston du vérin principal est plaqué contre le piston flottant via le raccord Y2.

La pression est identique en Y1 et Y2 mais la surface du piston flottant est 2 fois supérieure à la surface d’action A1.

Ceci réalise le blocage mécanique en position centrée.

Lorsqu’une chute de pression est constatée dans le circuit Y alors que le véhicule est en ligne droite et que sa vitesse est > 45 km/h.

La valve SP051 est activée à nouveau ainsi le verrouillage mécanique est redondant.

La partie électrique du système E-MAS consiste en un calculateur, 2 capteurs d’angle, 2 capteurs de pression et des différents enroulements des électrovannes.

Le calculateur reçoit sur ses bornes B1 et B2 l’alimentation en + permanent au travers du fusible Z2 (15 A) pour la partie puissance.

Le + APC arrive sur la borne A1 via le fusible Z1 (7,5 A).

La masse arrive sur les bornes A2, B3, B18 pontés ensemblems dans le calculateur.

Les signaux de vitesse redondants arrivent sur les bornes D12 et A3 respectivement pour le contrôlographe et le signal provenant de l’ABS au travers le boîtier VIC (centrale de commande).

Le signal du régime moteur arrive sur la borne D17.

Le signal de l’ECAS (electronically controlled air suspension) sur la borne B15 indique si l’essieu est relevé ou non.

Lorsque l’essieu est relevé la direction est bloquée en position centrée.

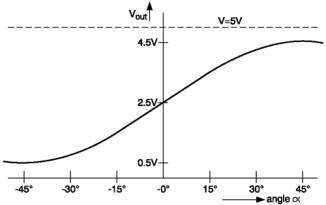

Un capteur d’angle de braquage (sens1) du type magnetorésistif est monté sur la bielle pendante de l’essieu directeur avant.

Un second capteur du même type est monté sur l’essieu postérieur directeur afin de mesurer le rayon de braquage obtenu.

Les capteurs sont de type non linéaire, non redondant, et ne sont pas pourvus de stop mécanique.

Le signal de sortie est sinusoïdal avec une plage de mesure de 40° de chaque coté.

Ils sont alimentés par le calculateur sous une tension de 5 V.

La tension de sortie est de 2,5 V en position centrée, elle décroît jusqu’à 0,5 V pour un virage à gauche et augmente jusqu'à 4,5 V pour un virage à droite.

Le calculateur reçoit au travers du capteur d’angle avant un changement de direction.

En fonction de la vitesse du véhicule, le calculateur va actionner l’électrovanne SP011 (valve de direction proportionnelle), l’électrovanne SP051 (valve de verrouillage), l’électrovanne SP201 (valve de régulation de pression), l’électrovanne SP¨071 (valve d’accumulateur) afin d’obtenir l’angle de braquage souhaité.

La durée d’activation et, de ce fait, le déplacement angulaire ainsi que d’autres paramètres sont programmés dans la cartographie du calculateur dépendent de la vitesse du véhicule.

Les électrovannes sont pilotées sous une tension de 24 V provenant de la batterie du véhicule.

Suite à l’activation des E.V le calculateur reçoit du capteur d’angle arrière un signal différent.

Lorsque la valeur requise est atteinte SP011 et SP201 réduisent la pression dans le circuit de direction à 50 bars maxi pour maintenir l’angle de braquage souhaité.

Cela arrive seulement lorsque le capteur avant ne détecte pas de changement de direction et que la vitesse du véhicule est > 5km/h

Sur le Produit DAF le système pilote l’essieu arrière en fonction de l’essieu avant de manière linéaire ( type y=ax) pour une vitesse véhicule < 25 km/h.

Entre 25 et 45 km/h l’action de l’essieu postérieur directeur diminue.

Après 45 km/h le vérin est centré et bloqué.

En cas de chute de pression au sein du circuit de secours (centrage) le calculateur essaie de remplir le circuit de secours, si cette action ne résout pas le défaut, la fonction centrage et verrouillage est réalisée en actionnant la valve SP051.

Le calculateur comprend :

Les valeurs de ces paramètres peuvent varier pour chaque type de véhicule.

Figure 7 : Illustration caculateur.

DESCRIPTIONS |

SPECIFICATIONS |

REMARQUES |

Dimensions hors tout |

178x164x37 mm |

|

Encombrement fixation |

163x182.5 mm |

|

Point de fixation |

4-points |

|

Connecteur |

AMP Multi Port 69 positions, AMP. NR. 9-967689-1 |

|

Protection de surface de bornes |

Ag (min 3 micron) |

|

Tension |

20 – 32 V DC |

|

Niveau de protection |

IP 30 |

|

Software level main processor |

FA 22 |

|

Plage de température extérieure |

-40º ¸ + 45º C |

|

Plage de température de fonctionnement |

-40º ¸ + 90º C |

|

Plage de température de stockage |

-40º ¸ + 90ºC |

|

Le système utilise 2 capteurs d’angle respectivement montés sur les essieux avant et arrière.

Les réactions du système sont contrôlées et régulées du nominal au réel. (ID) comparant les deux signaux en relation avec la vitesse du véhicule et divers paramètres.

Spécifications :

Alimentation : 5V const. / 20mA

Signal de sortie : 0,5V @ -40° (virage à gauche) 2,5V @ 0° 4,5V @ +40° (virage à droite)

Figure 8 : signal de sortie du capteur d’angle

Figure 8 : spécifications capteur d’angle

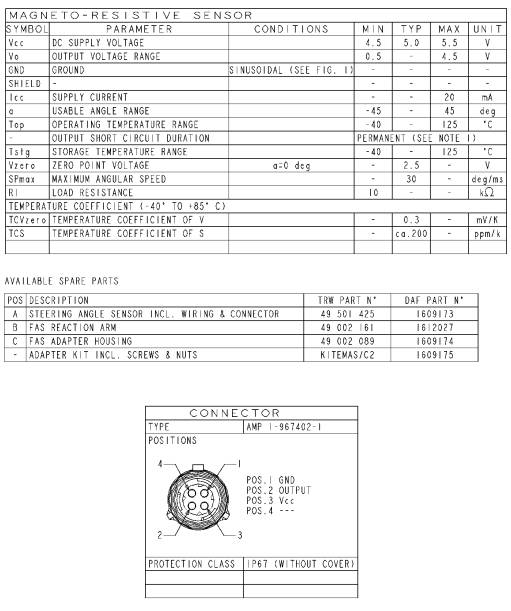

Deux capteurs de pression (PSX et PSY) sont installés sur le système.

Le 1er est connecté au circuit de direction PX et le second au circuit de secours PY.

Le 1er est connecté au circuit de direction PX et le second au circuit de secours PY.

En option un capteur supplémentaire peut être ajouté sur le raccord PSF du bloc afin d’avertir de l’encrassement du filtre ( DAF préconise plutôt un échange périodique de l’élément filtrant).

Spécifications

Alimentation : 5V const. / 10 mA

Signal de sortie : 0,5V @ 0 bar 2,5V @ 100 bar 4,5V @ 200 bars.

Lorsque l’essieu est relevé le système E-MAS est automatiquement centré et les fonctions de braquages désactivées.

Dans ce mode le calculateur est toujours actif et reprend immédiatement le fonctionnement normal lorsque l’essieu est abaissé.

Deux signaux de vitesse redondants sont requis pour le fonctionnement du système.

Le premier provient du chronotachygraphe.

Pour le second (fonction de contrôle) c’est la vitesse de roue qui est utilisé, ce signal provient du calculateur ABS qui transite au travers un bus CAN jusqu’au boîtier VIC et de manière filaire ensuite du VIC a l’E-MAS.

Le conducteur est informé du statut du système par le témoin E-MAS et le témoin de détresse centrale accompagné d’un signal sonore.

Il y a deux niveaux d’alarme :

Pour un défaut majeur le témoin de détresse centrale et le voyant stop ainsi que le témoin E-MAS sont allumés en rouge et sont accompagnés d’un signal sonore continu.

Pour un défaut mineur, le témoin E-MAS clignote en orange et il est accompagné d’un signal sonore intermittent (4x).

Divers codes défaut sont générés en fonction des temps de réaction, pressions atteintes etc...

Le dialogue avec le système E-MAS est assuré par la DAVIE (outil de diag DAF)

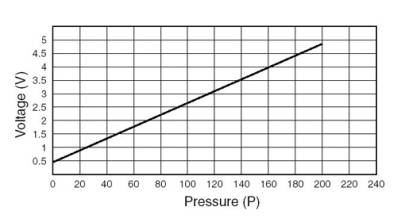

Electrovanne de contrôle de débit pour FAN 6x2/4

C’est la combinaison de deux vannes et d’un filtre. Sa fonction principale est d’alimenter en huile le circuit avant puis le circuit arrière.

Sa conception garantit la priorité du circuit avant (raccord P1) sur le circuit arrière.

Une fois le circuit avant alimenté l’excédent de débit provenant de la pompe est dirigé vers le système E-MAS.

Tant que la pression à l’arrière de la valve QCR (B) est insuffisante pour déplacer le ressort et la pression agissant au-dessus du clapet, le débit de la pompe est uniquement dirigé vers l’avant.

Avec l’augmentation du débit en PP, la pression à l’arrière du clapet augmente et devient suffisante pour contraindre le ressort et l’effet de la pression opposée, l’huile peut alors circuler dans le circuit arrière.

Plus la pompe débite plus la vanne QCR s’ouvre, maintenant ainsi le circuit primaire sous un débit constant de 18 l/min +/- 0,5 l/min.

Lorsqu’aucun mouvement de direction n’est détecté, la valve SP201 (A) est désactivée et l’huile du circuit arrière est mise au retour T2.

Dans le cas d’un mouvement de direction, la valve SP201 est activée, le retour au réservoir est réduit la pression augmente jusqu'à la valeur requise.

En cas de dysfonctionnement les raccords MX et PSF sont disponibles afin de mesurer la pression d’huile PX, la pression maxi de la pompe et la pression dans le retour réservoir.

Lors du remplissage du circuit, il est nécessaire de purger la valve QCR :

Nota : cette opération n’est pas nécessaire lors de l’utilisation d’une station de remplissage.

DESCRIPTIONS |

SPECIFICATIONS |

REMARQUE |

Débit de sortie P1 |

18.0 L/min |

Pression et température compensé |

Tolérances débit P1 |

+ / - 0.5 L/min |

. |

Dimensions extérieures |

115x80x80 mm |

LxWxH |

Dimensions avec les EV |

125x80x190 mm |

LxWxH |

Type de filtre sous pression |

Filtre constructeur |

|

Niveau de filtration |

60 m |

|

Intervalle de remplacement |

|

DAF |

Dimensions du raccord |

M42x2 |

|

Vis de fixation |

M10x1.5 (x4) |

|

Raccords P2out, T2out and T2in |

M16x1.5x12 min |

|

Raccords PP and P1out |

M18x1.5x12 min |

|

Raccords PSF |

G1/4”x12 min |

|

Port MX |

M12x1.5x12 min |

|

Connecteur de test |

Minimess type 1620, SW 17 |

|

Connections électrique SP201 |

AMP DIN 72585 |

|

Position de la prise |

Orientable 360º |

|

Niveau de protection |

IP 69K |

|

Niveau de propreté |

16/13 ISO 4406 |

|

Poids a vide avec le filtre |

2.8 kg |

|

Marquages et n° de série |

- n° de pièce TRW |

|

Débit maxi en PP |

30 L/min |

|

Plage de température extérieure d’utilisation |

-40º ¸ + 45º C |

|

Plage de température d’huile |

-40º ¸ + 100º C |

|

Plage de température de conditionnement |

-40º ¸ + 85ºC |

|

Type d’huile utilisée |

Identique au circuit avant |

|

Nettoyant à connections hydraulique |

En fonction des joints utiliser |

|

Description |

N° de pièce TRW |

N° de pièce DAF |

Cartouche de filtre et son joint torique |

KITEMAS/A6 |

1609152 |

Raccord M42x2, ancien filtre |

49 002 148 |

1609153 |

Raccord M42x2, nouveau filtre |

49 002 176 |

|

Valve QCR 18.0 L/min, cpl. |

49 501 439 |

1609155 |

Valve SP201 – XMP, cpl. |

KITEMAS/A3 |

1609154 |

Clapet, joints toriques et vernis de blocage |

KITEMAS/A4 |

1609156 |

Connecteur de test Minimess M12x1.5 |

49 501 432 |

1609157 |

Kit de joint pour les raccords externes |

KITEMAS/A5 |

1609158 |

composant |

Couple en Nm |

Cartouche du filtre ancien modèle |

120 - 130 |

Cartouche du filtre nouveau modèle |

250 - 290 |

Connecteur de test minimess sur le raccord MX (C) |

25 - 30 |

Valve QCR (B) |

40 - 50 |

Electrovanne SP201 (A) |

40 - 50 |

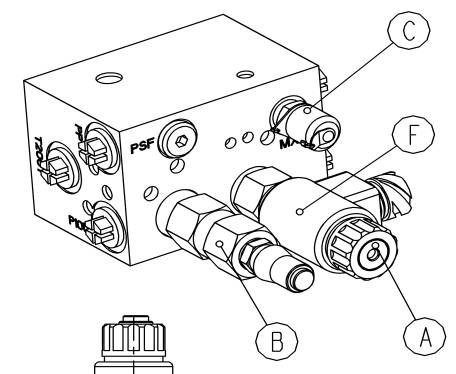

Il se compose d’électrovannes et de 2 capteurs piézo-électrique de pression (10).

Au regard du circuit hydraulique le bloc peut se décomposer en une partie direction et une partie centrage

Le flexible d’alimentation venant du bloc de régulation de débit est connecté sur le raccord PX, de même que le capteur SPX équipé de connecteurs 3 plots packad Metrick pack dont le niveau de protection est IP69K.

L’huile sous pression passe au travers d’un clapet anti-retour avant d’arriver à l’électrovanne proportionnelle de direction SP011.

Cette dernière possède 4 positions dont trois proportionnelles:

La position de secours (1) est utilisée uniquement lorsque le système est hors service, elle met les raccords C1 et C2 au retour T empêchant ainsi les mouvements.

Le retour en position (1) est assuré par un ressort ce qui permet d’assurer la position secours en cas de défaut électrique.

La connectique de l’électrovanne est à 2 bornes AMP (DIN 72585) et d’un niveau de protection IP69K.

La seconde électrovanne est la valve de verrouillage SP051. Elle à un rôle de redondance et possède 2 positions :

Durant une manœuvre SP051 est activé, la pression peut s’installer dans le vérin.

Lorsqu’aucun mouvement n’est détecté, elle est désactivée la communication entre C1 et C2 empêche tout mouvement (redondance).

La connectique utilisée est à 2 bornes AMP JPT avec un niveau de protection IP67.

Elle a pour fonction de bloquer le vérin en position centré.

Elle se compose d’un accumulateur, d’une électrovanne de remplissage d’accumulateur SP041, d’une électrovanne d’accumulateur SP071 (pourvue d’un orifice calibré de 3 mm), d’un capteur de pression et d’un raccord MX (maintenance).

Le remplissage du circuit de centrage s’effectue par le raccord PP, lorsque le capteur PSY détecte une pression trop faible, le calculateur pilote les E-V SP201 et SP051 indépendamment des mouvements de direction afin d’augmenter la pression en PP.

Le circuit de centrage se remplit alors sous une pression de 100 bars.

Lorsque la pression requise est atteinte, l’E-V SP051 est désactivée et la pression ainsi maintenue dans le circuit de centrage.

L’accumulateur d’une capacité de 1,4 l est composé de deux chambres séparées par une membrane.

La 1ère chambre reçoit l’huile sous pression venant du raccord Y.

La 2nde est gonflée à l’azote sous une pression de 80 +0/-10 bars.

Lors du retour de l’huile du vérin de centrage, le volume de la vessie d’azote diminue entraînant une augmentation de la pression.

Si le volume du vérin de centrage augmente (retour centre), l’huile s’écoule alors de l’accumulateur afin de maintenir la pression dans le circuit de centrage.

L’accumulateur doit être positionné le plus près possible du bloc électrovanne, de manière à limiter le temps de réponse du système et pouvoir assurer la maintenance.

La valve d’accumulateur a 2 positions et assure le passage de l’huile entre l’accumulateur et le vérin de centrage.

L’électrovanne est désactivée lorsque l’essieu est centré le vérin est alors bloqué hydrauliquement.

Lors d’un mouvement de direction, elle est activée laissant l'huile s’écouler entre l’accu et le vérin.

Dans le cas où la valve ne s’ouvrirait pas, la pression dans le vérin de centrage peut atteindre 700 bars durant 1s.

La valve est équipée de connecteurs 2 bornes AMP JPT avec un niveau de protection IP 67.

Le capteur de pression PSY est identique au capteur PSX.

Les raccords de test MX et MY permettent le diagnostic.

Lorsqu’il reste de l’air dans le circuit de centrage le blocage du vérin n’est pas assurer, une purge du circuit peut être pratiquée par le raccord MY.

Les raccords MX et MY sont du type Minimess.

Il est préférable de monter le bloc de direction le plus près possible du vérin ceci afin de limiter les temps de réaction.

DESCRIPTIONS |

SPECIFICATIONS |

REMARQUE |

Dimensions extérieures |

185x100x79mm |

LxWxH |

Dim. Électrovannes et connectique et raccords inclus |

235x191x155 mm |

LxWxH |

Vis de fixations |

M10x1.5 x15 mm (4 times) at bottom side |

|

Raccords PX-TX-TC-Y-ACC-X2-X1 |

M16x1.5x13 min |

|

Raccords PSX et PSY |

G1/4”x13 min |

|

Raccords MX et MY |

M12x1.5x12 min |

|

raccord Test |

Minimess type 1620, SW 17 |

|

Connection électrique SP011 |

AMP DIN 72585 |

|

Type de connecteur |

Elbow. 90º |

|

Niveau de protection |

IP 69K |

|

Connections électrique SP041-SP051-SP071 |

AMP Junior Power Timer |

|

Type de connecteur |

Elbow. 90º |

|

Niveau de protection |

IP 67 |

|

Connections électrique PSX-PSY |

Delphi Metripack incl. special protector |

|

Type de connecteur |

Elbow. 90º |

|

Niveau de protection |

IP 69K only with the special protector |

|

Niveau de propreté |

16/13 according to ISO 4406 |

|

Identification / marquage |

-TRW part number |

|

débit maxi en PP |

15 L/min |

|

Plage de température ambiante |

-40º ¸ + 45º C |

|

Plage de température d’huile |

-40º ¸ + 100º C |

|

Plage de température de stockage |

-40º ¸ + 85ºC |

|

Positionnement |

De préférence près de l’essieu piloté |

|

Huile |

Identique au système avant |

|

Nettoyant pour raccord hydraulique |

En accord avec les joints utilisés |

|

Poids à vide |

7,3 kg |

|

Poids à vide de l’accumulateur |

2,8 kg |

|

Pièces |

Couple en Nm |

Support et connections |

15 - 20 |

Capteurs de pression |

35 - 40 |

Minimess Test Connection sur le raccord MX |

25 - 30 |

Valve SP041-051-071-201 |

40 – 50 |

Valve SP011 |

10– 12 |

Description |

TRW part number |

DAF part number |

Support de connection |

49 002 109 |

|

Valve SP011, cpl. |

KITEMAS/B11 |

1605054 |

Valve SP051, cpl |

KITEMAS/B6 |

1609167 |

Valve SP071, cpl. |

KITEMAS/B7 |

1609168 |

Valve SP041, cpl. |

KITEMAS/B8 |

1609166 |

capteur de pression 200 Bars |

KITEMAS/B3 |

1607777 |

Enroulement des Valves SP041/051/071 + joint torique |

KITEMAS/B2 |

1609169 |

Test Connection Minimess M12x1.5 |

49 501 432 |

1609157 |

Connecteurs capteur de pression + Valve SP041 |

49 501 442 |

1609161 |

Connecteurs Valves SP011/051/071 |

49 501 443 |

1609162 |

Kit de joint pour les raccords extérieurs |

KITEMAS/B9 |

|

Clip de connecteur de capteur de pression |

49 002 105 |

1609164 |

Kit de connections capteur de pression |

KITEMAS/B10 |

|

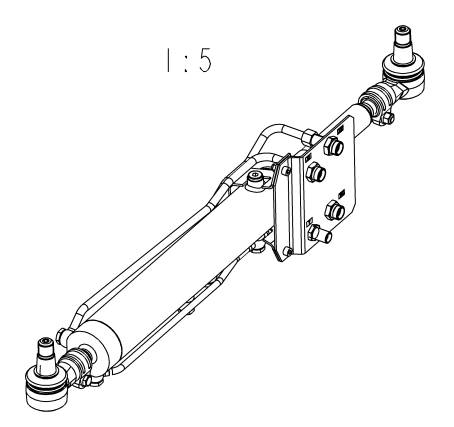

Il est composé d’une partie direction et d’une partie secours assemblées mais pilotées par des circuits différents.

Il est fixé d’un coté sur l’essieu et de l’autre sur la bielle de commande de direction.

Cela consiste en un piston commandé par l’alimentation des raccords C1 et C2 (via SP011)

Elle est connectée au raccord Y du bloc EV de direction, en Y1 et Y2 les deux chambres du système de centrage et de verrouillage.

Les deux raccords C1 et C2 sont reliés lorsque SP051 et SP011 sont désactivées, la pression est alors identique des 2 cotés du piston.

Au-dessus de 45 km/h la valve SP051 est à nouveau activé pour bloquer la communication entre C1 et C2 et verrouiller ainsi hydrauliquement le vérin.

Les raccords Y1 et Y2 sont reliées ensemble et maintenu sous pression grâce à l’accumulateur, les pressions sont donc identiques dans les deux chambres du vérin de centrage.

Le piston flottant est plaqué sur la butée mécanique.

Le vérin de centrage plaque le piston de direction sur le piston flottant, du fait de la différence de section il est impossible de déplacer le piston flottant.

De cette façon le vérin est ramené au centre c’est la position prise aussi en cas de défaut.

Afin de faciliter la purge une vis est montée à cet effet à l’opposé du raccord Y1, elle ne doit être ouverte que lorsque le vérin est complètement rentré ou complètement sorti.

ATTENTION : le système de secours est toujours sous pression, il faut faire chuter sa pression grâce à l’outil de diagnostic ou par l’intermédiaire du raccord test MY.

DESCRIPTIONS |

SPECIFICATIONS |

REMARQUES |

Longueur totale |

1000 mm +/- 12 |

|

Course |

82.5 mm in and out |

|

Diamètre du piston du vérin de direction |

70 mm |

|

Diamètre de la tige du vérin de direction |

40 mm |

|

Diamètre du piston flottant du vérin de centrage |

60 mm |

|

Diamètre de la tige du vérin de centrage |

40 mm |

|

Diamètre de la chambre Y2 vérin de centrage |

30 mm |

|

Pression maxi |

200 bar |

|

Connections X1 / X2 / TC |

M22x1.5 |

|

Connection Y |

M18x1.5 |

|

Raccords hydrauliques |

M16x1.5 |

|

Niveau de propreté |

16/13 according to ISO 4406 |

|

Salt spray specification |

Class 9 / 96 hours |

|

Plage de température ambiante |

-40º ¸ + 45º C |

|

Plage de température d’huile |

-40º ¸ + 100º C |

|

Plage de température de stockage |

-40º ¸ + 85ºC |

|

Liquide hydraulique |

Identique au circuit avant |

|

Poids total a vide |

23.5 kg |

|

Nom de pièce |

Torque in Nm |

Bride de rotule de liaison |

45 - 55 |

Ecrou de la rotule de liaison |

265 – 295 |

Raccords hydrauliques |

50 – 55 |

Vis de bride de support |

25 |

Descriptions |

N° piece TRW |

N° piece DAF |

Raccord X1 |

49 501 657 |

1615212 |

Raccord X2 |

49 501 658 |

1615214 |

Raccord Y |

49 501 659 |

1615215 |

Raccord TC |

49 501 660 |

1615220 |

Support+bride |

KITEMAS/D1 |

1619486 |

Vis de purge + joint |

49 501 663 |

1619541 |