| Freinage |

| Moteur |

| Electricité |

| Transmission |

| Liaisons au sol |

| Auxiliaires |

| Ressources |

| Contact |

|

Sauf mention contraire |

|

TEC SOL |

LIAISONS AU SOL |

|

| La direction assistée |

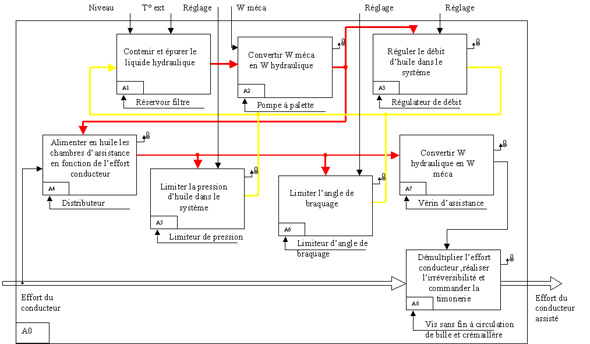

V. Schématisation et fonctionnement hydraulique

VII. Prévention des risques liés aux interventions

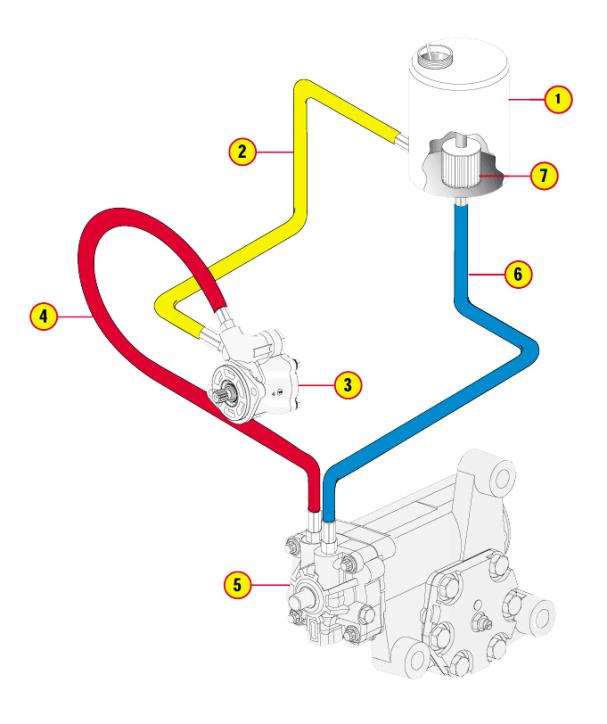

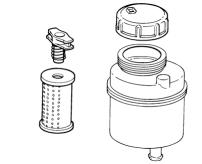

Il contient le liquide hydraulique, son bouchon est pourvu d’une jauge permettant de contrôler le niveau aussi bien à chaud qu’à froid.

Un filtre monté sur l’arrivé du retour permet d’épurer le liquide il est plaqué sur la conduite de retour par un ressort, celui-ci permet au filtre de se soulever si la pression de retour est trop importante (colmatage, froid)et laisser passer l’huile directement dans le réservoir.

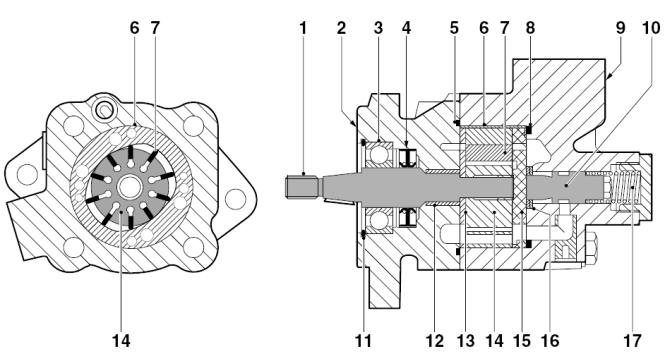

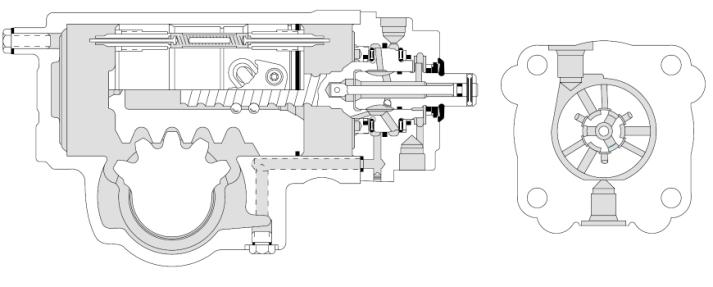

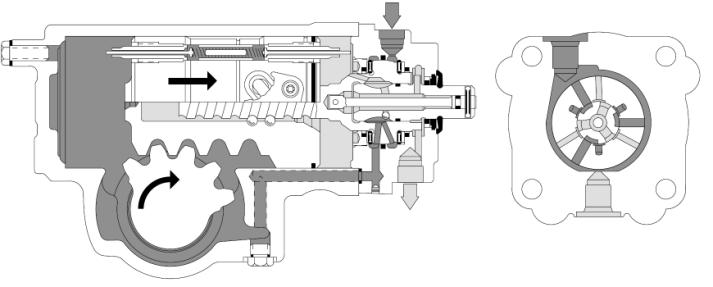

Le bloc de pompe se compose de deux parties :

Composée de l’arbre d’entrée (1) guidé par le roulement (3) et le palier (12), du rotor (14)et de ses ailettes (7), du stator 6 et des bagues de pression (13)et (15).

Le roulement (3) est graissé par l’huile moteur, l’étanchéité avec la pompe est assuré par la bague (4)

Le palier (12) est graissé par le liquide hydraulique de direction.

Le joint torique (8) et la rondelle d’étanchéité (16) poussent le disque de pression (15) contre le stator et le rotor réalisant ainsi l’étanchéité rotor/stator.

Il se compose d’un orifice calibré placé dans la conduite de refoulement et de la valve de limitation de débit (10) maintenue en position fermée par le ressort (17).

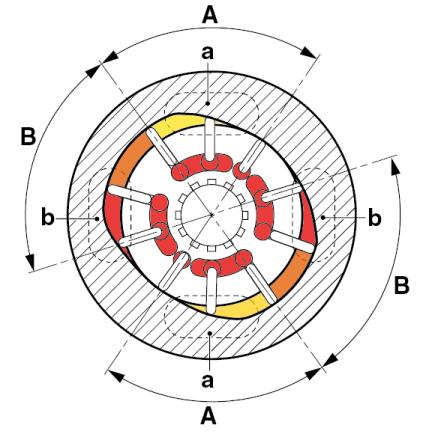

Les orifices oblongs (a) sont reliés au réservoir (alimentation).

Les orifices oblongs (a) sont reliés au réservoir (alimentation).

Les orifices oblongs (b) sont reliés à la conduite de refoulement(vers le boîtier de direction.

Lorsque le rotor est entraîné par le moteur, les ailettes subissent la force centrifuge et sont plaquées contre le stator, on réalise ainsi des chambres de volume variable étanche.

Cette étanchéité est améliorée latéralement par l’effort des disques de pression (13) et (15).

Le rotor tourne dans le sens inverse des aiguilles d’une montre (sens trigonométrique).

Le volume ; créé par 2 palettes successives ; augmente et aspire de l’huile venant du réservoir.

Une fois que le volume créé n’est plus en communication avec l’alimentation commence alors la phase de refoulement, le volume diminue et l’huile est expulsée vers le canal de refoulement.

La forme elliptique du stator permet d’aspirer et de refouler deux fois par tour de pompe.

Afin d’améliorer encor l’étanchéité la pression de refoulement vient s’appliquer (via des canaux d’alimentation)sur les faces intérieures des ailettes. Celles-ci sont alors plaquées fortement contre le stator.

NB : Ce type de pompe à une mauvaise étanchéité au démarrage : en effet les étanchéités sont réalisées par la pression générée par la pompe elle même. Pour lancer le cycle il faut absolument que le réservoir de liquide hydraulique soit placer plus haut que la pompe afin d’amorcer le phénomène d’aspiration.

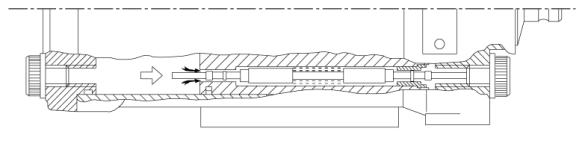

Le débit engendré par la pompe à palettes est fonction du régime moteur, le système de direction assisté nécessite un débit constant :

Le débit engendré par la pompe à palettes est fonction du régime moteur, le système de direction assisté nécessite un débit constant :

En effet la vitesse de rotation des roues ne doit pas être fonction du régime moteur, de plus le volume du circuit de direction est constant il ne nécessite donc pas de variation de débit.

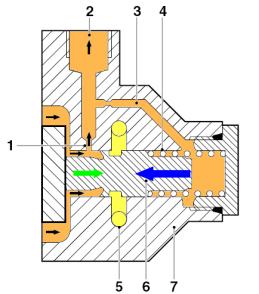

On équipe donc la pompe d’un orifice calibré (1) et d’une valve de limitation de débit (6)

L’effort engendré par le ressort (4) et la pression de refoulement présente dans le canal 3 sur la face arrière de la valve (6) est supérieur à l’effort engendré par la pression de refoulement sur la face avant de la valve (6) celle ci est plaquée sur sa butée fermant ainsi le canal de circulation interne (5).

La totalité du débit de la pompe va vers le boîtier de direction via l’orifice calibré (1).

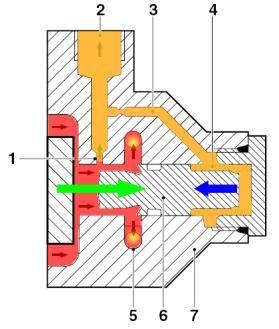

Lorsque le débit de la pompe atteint le débit maximum souhaité, l’effort engendré par la pression de refoulement sur la face avant de la valve (6) devient supérieur à l’effort du ressort (4) et à l’effort engendré par la pression de refoulement sur la face arrière de la valve (6), celle-ci se déplace alors vers la droite découvrant ainsi le canal de circulation interne (5).

Une partie du débit de la pompe est alors dirigée vers les canaux d’admission.

Si le débit diminue légèrement la valve recouvre partiellement le canal de circulation (5) la quantité d’huile dirigée vers les canaux d’admission diminue.

On réalise ainsi un débit quasi constant vers le boîtier de direction.

1 |

Corps |

2 |

Ecrou-piston à crémaillère |

3 |

Arbre d’entrée /distributeur rotatif |

4 |

Arbre à secteur denté |

5 |

Vis sans fin à circulation de billes |

6 |

Limiteurs de braquage |

7 |

Arbre de torsion |

|

|

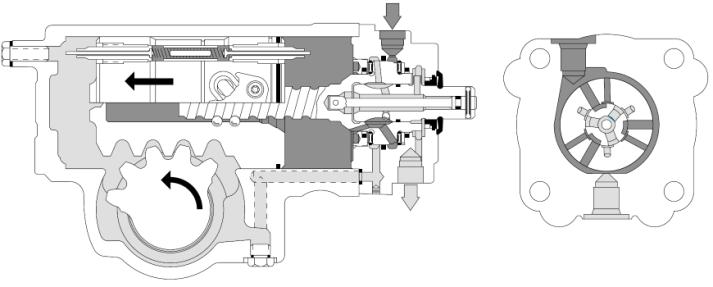

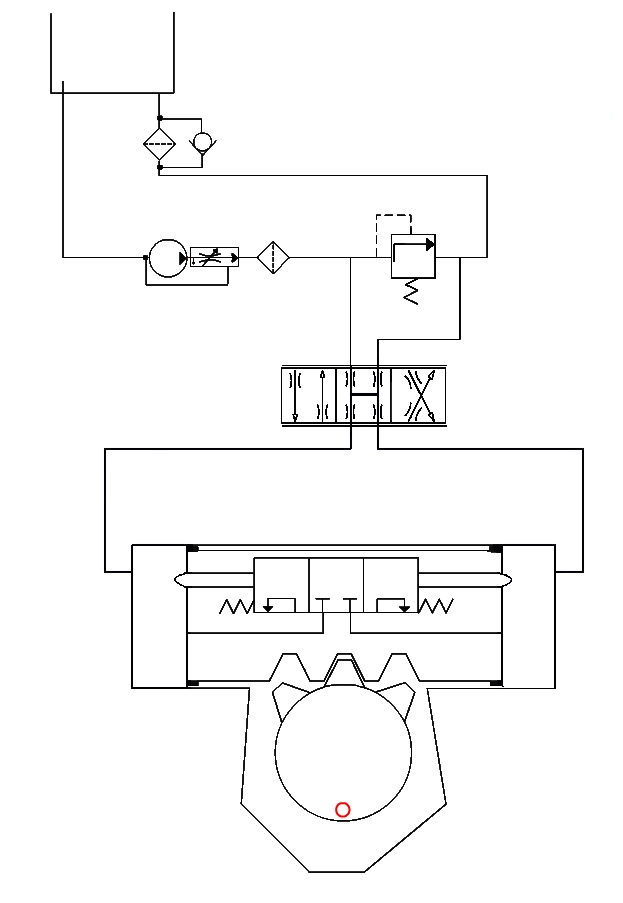

L’effort du conducteur est transmis via l’arbre d’entrée à la vis sans fin à circulation de bille.

La rotation de la vis entraîne le déplacement à gauche ou à droite de l’écrou piston.

Le piston est pourvu d’une crémaillère, lors de son déplacement la crémaillère va transmettre le mouvement au secteur denté transformant ainsi la translation en rotation.

Le secteur denté est relié à la bielle pendante qui transmet ainsi l’effort de commande à la timonerie.

Le fonctionnement sans assistance demande un effort important de la part du conducteur, en effet le rapport de démultiplication est faible, mais cela permet en contre partie d’avoir un système de direction précis. Il va de soit que le mode sans assistance est un mode de secours.

L’assistance est pilotée par un distributeur rotatif réalisé par trois élément principaux :

L’arbre d’entrée est lié de manière élastique à la vis sans fin grâce à l’arbre de torsion.

Cette élasticité permet de dévoiler ou masquer des canaux usinés dans l’arbre d’entrée et la vis sans fin.

Afin de comprendre le fonctionnement de l’assistance une section de cet ensemble est reportée à droite du boîtier de direction sur chacune des positions.

Lorsque que le volant est au point milieu aucun effort n’est transmis à l’arbre d’entrée

, il n’y donc pas de décalage entre les canaux de l’arbre d’entrée et ceux de la vis sans fin.

Dans cette position le liquide hydraulique circule librement dans les deux chambres et vers le canal de retour via l’arbre d’entrée.

Les limiteurs d’angle de braquage sont tous les deux ouverts laissant eux aussi passé d’une chambre à l’autre.

L’effort de rotation transmis à l’arbre d’entrée permet grâce à l’élasticité de l’arbre de torsion de mettre en communication les canaux d’alimentation avec les canaux reliés à la chambre de droite.

Les canaux de retour sont mis en communication avec les canaux de la chambre de gauche.

Le limiteur d’angle de braquage gauche est plaqué sur son siège bloquant ainsi la circulation entre les deux chambres.

La pression dans la chambre droite augmente assistant ainsi l’effort de commande sur le secteur denté.

Les limiteurs d’angle permettent de faire chuter la pression dans les chambres d’assistance lorsque l’angle de braquage maxi (gauche ou droit) est atteint. Ils empêchent ainsi la détérioration des rotules et pivots de direction qui pourrait se trouver en contrainte.

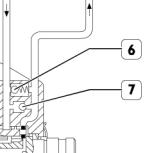

Le limiteur de pression (6) permet de limiter la pression dans le boîtier de direction selon une valeur établie par le constructeur.

Lorsque l’effort engendré par la pression sur la surface de la bille devient supérieur à l’effort du ressort, la bille se déplace et met en communication le circuit d’alimentation avec le circuit de retour.

Le clapet de ré-aspiration (7) permet la circulation de l’huile lorsqu’il y a braquage sans assistance.

A des fins pédagogique, les réactions du systèmes sont énorméments décalées, et ne représentent en aucun cas la réalité.

La direction est un élément essentiel de la sécurité sur le véhicule .

L’intervention sur circuit hydraulique nécessite de prendre les précaution suivantes :

Dans tous les cas les consignes du constructeur doivent être respectées à la lettre, il en va de votre sécurité et de celle de tous les usagers de la route.

Sources : DAF, IVECO, TRW, SHEPPARD, LUK, RVI

Etudes techniques : pompe : LUK VT 7---

Boîtier : TRW 1108