| Freinage |

| Moteur |

| Electricité |

| Transmission |

| Liaisons au sol |

| Auxiliaires |

| Ressources |

| Contact |

|

Sauf mention contraire |

|

TEC FRN |

FREINAGE |

|

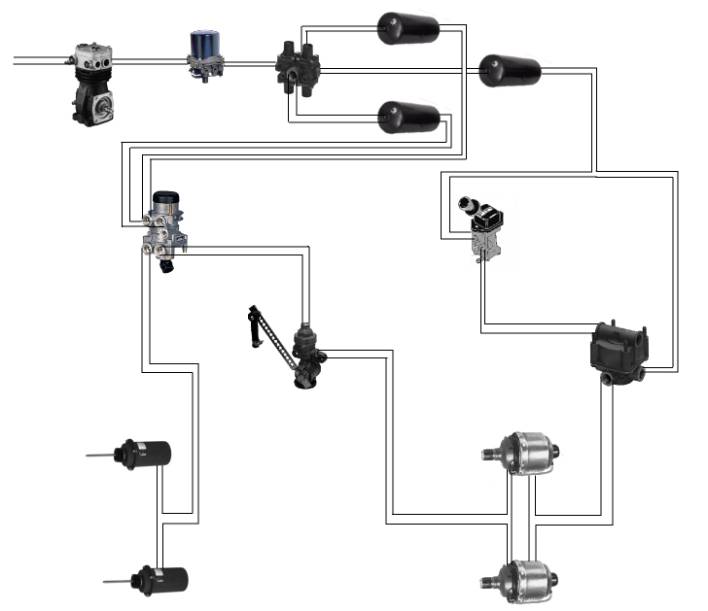

| Le circuit d'alimentation |

IV. Le régulateur de presssion

VI. La valve de protection quadruple

| 1 |

|

2 |

|

| 3 |

|

4 |

|

| 5 |

|

6 | |

| 7 |

légende :

| 1 | compresseur |

2 | régulateur de pression |

| 3 | dispositif antigel |

4 | valve de protection quadruple |

| 5 | réservoirs | 6 | purges |

| 7 | pressostats |

Désignation des orifices normalisés (DIN 74257) :

| 0 | aspiration |

1 | arrivée d'énergie |

| 2 | départ d'énergie |

3 | mise a la pression atmosphèrique |

| 4 | entrée d'une pression de pilotage | 5 | libre |

| 6 | libre | 7 | antigel |

| 8 | lubrifiant |

N B : lorsque deux orifices de même nature sont présent sur le même appareil on utilise un deuxième chiffre pour les différencier.

Ex : 21 départ d'énergie vers accumulateur

22 départ d'énergie vers orifice de pilotage

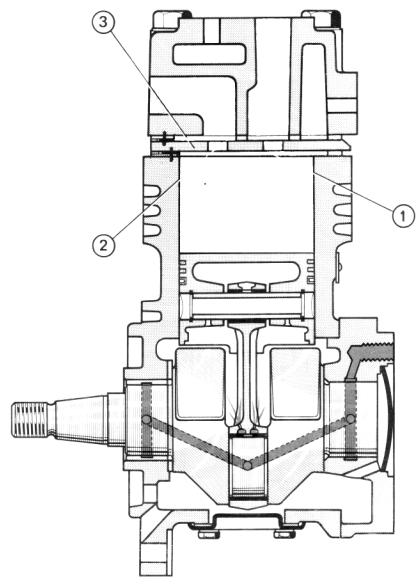

Produire l'air comprimé nécessaire au fonctionnement du système de freinage et autres équipements pneumatiques (ex : Suspension, assistance d'embrayage ).

Il est entraîné par le moteur et généralement lubrifié par le circuit de graissage moteur.

Il peut être à refroidissement à air ou liquide.

légende :

1 : clapet d'admission

2 : clapet d'échappement

3 : segments

4 : piston

5 : vilebrequin

H :arrivée d'huile

A : pipe d'admission

R : réservoir d'air

Lors de la descente du piston la dépression crée maintien le clapet 1 ouvert et le clapet 2 fermé. On admet alors un volume d'air égale à la cylindrée du compresseur

Lors de la remonté du piston le clapet 1 se trouve plaqué sur son siége, le clapet 2 s'ouvre.

L'air est dirigé vers le régulateur ou le dessiccateur.

Nettoyer régulièrement le filtre d'aspiration.

La vérification périodique de tension et d'états des courroies (anciens modèles).

Vérification du temps de gonflage du système de freinage.

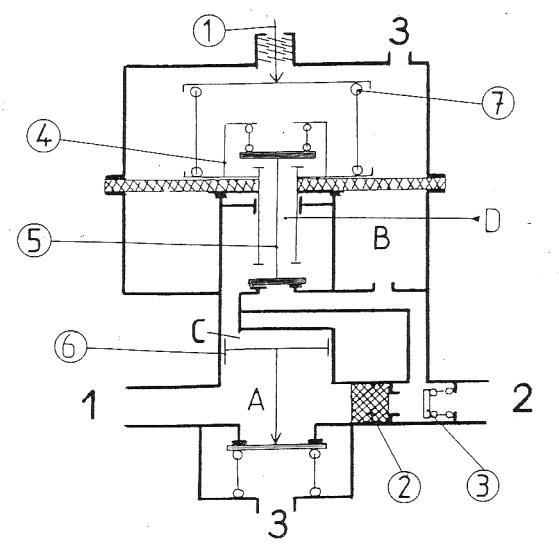

Il doit maintenir la pression au niveau de régulation souhaité.

Il en existe deux types

Le premier sans effet sur la source d'énergie (compresseur) est le plus courant.

Le second pilote la valve d'admission du compresseur (système anciennement réservé pour des régimes moteurs inférieur à 2500 tr/mn maintenant courament utilisé chez Volvo)

Nous n'étudierons que le premier.

Lorsque la pression de service maximale est atteinte le régulateur met à l'atmosphère l'air comprimé par le compresseur. Au fur et à mesure de l'utilisation la pression chute dans le circuit. Une fois la pression de service minimum atteinte le régulateur dirige vers les bouteilles l'air comprimé par le compresseur.

(1). La montée en pression

L'air refoulé par le compresseur entre par 1 et pénètre dans la chambre A, passe par le filtre 2 pousse le clapet 3.

L'air entre dans la chambre de régulation B.

On alimente ainsi les différents réservoirs par la sortie 2.

Tout au long de la charge le ressort 7 maintien le clapet 5 sur son siége et coupe ainsi l'alimentation de la chambre C.

(2). La régulation de pression

lorsque la pression de service maximale est atteinte (9.5 bars) dans la chambre B la membrane se déplace, le clapet 5 ouvre la communication entre la chambre B et C.

Sous l'effet de la pression le piston 6 pousse le clapet 8 et met ainsi la chambre A à la pression atmosphérique, simultanément le clapet 3 se ferme. C'est la régulation

le régulateur rempli généralement les fonctions auxiliaires suivantes :

LE REGULATEUR EST MAINTENANT INTEGRE AU DESSICCATEUR

Introduire dans le circuit d'alimentation du liquide antigel afin d'éviter le grippage lors de l'utilisation à basse température.

Le réservoir de l'appareil est rempli d'antigel, lorsque le régulateur dirige l'air comprimé vers les réservoirs, le courant d'air entraîne par capillarité le liquide antigel vers tout le circuit.

Il possède généralement un robinet d'isolement pour les saisons chaudes.

CE SYSTEME EST MAINTENANT REMPLACE PAR LE DESSICCATEUR

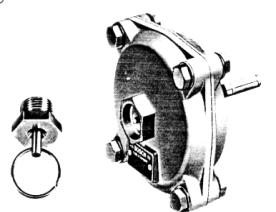

Elle répartit l'air comprimé vers les différents réservoirs, elle assure l'indépendance des circuits en cas de fuite sur l'un d'eux mais aussi la priorité d'alimentation des circuits de freinage.

La valve de protection quadruple est située entre le régulateur et les différents circuits de freinage et de servitude.

Elle réalise une priorité d'alimentation d'au moins un des circuits de freinage de service.

En cas de fuite sur l'un des circuits, elle en assure l'isolement et l'alimentation des autres circuits par une pression minimale définis par le constructeur.

Cette pression minimale doit permettre l'arrêt du véhicule selon les normes de sécurité en vigueur.

Cet appareil doit être contrôlé régulièrement car la défaillance d'un clapet ne produit aucune panne visible, mais serait lourd de conséquence si l'un des circuits venait à fuir.

Ils servent à emmagasiner l'énergie pneumatique.

Ils servent à emmagasiner l'énergie pneumatique.

Ils ont une capacité maximum de 100 litres.

les fixations des reservoirs doivent être controlées régulièrement.

En aucun cas il ne doit y avoir de contact métal/métal pour la fixtaion du reservoir.

Ils sont éprouvés pour deux fois la pression de service et doivent être ré éprouvés tous les 10 ans.

Une nouvelle norme est maintenant appliquée (cf freinage cee).

Ils permettent d'ôter des réservoirs l'eau de condensation et si besoin est de vider complètement le circuit.

Ils peuvent être manuels ou automatiques.

Sources: RVI, Wabco